未來五金沖壓件技術發展的方向

1.智能化與數字化深度融合

AI驅動設計優化、生產模擬與缺陷預測將成主流。通過數字孿生技術實現全流程虛擬調試,大幅縮短模具開發周期;物聯網傳感器實時監控沖壓應力、溫度及磨損狀態,結合大數據分析實現預測性維護,減少停機損失。例如,伺服直驅壓力機通過動態調節沖壓曲線,可提升復雜零件良品率15%以上。

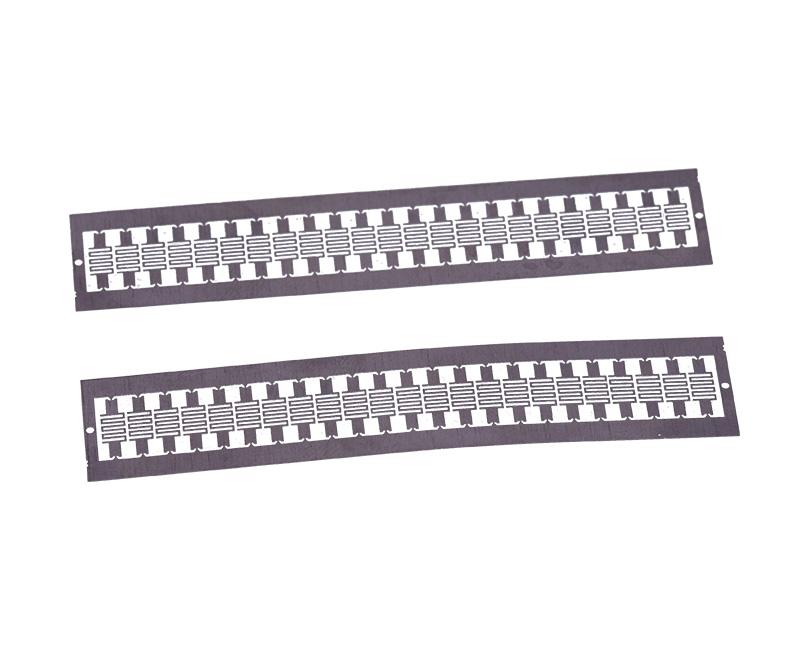

2.高精度與微成形技術突破

隨著消費電子、需求增長,微米級精密沖壓(如0.1mm級引線框架)成為競爭焦點。多工位級進模精度將提升至±2μm,納米涂層模具壽命延長至億次級。電磁輔助成形、超聲波振動沖壓等新工藝,可解決超薄材料(≤0.05mm)的起皺難題。

3.輕量化材料加工革新

針對新能源汽車輕量化需求,高強鋼(1500MPa以上)、鋁合金(6/7系)、鎂合金及碳纖維復合板材的溫熱成形技術加速發展。熱沖壓工藝(HotStamping)結合模內淬火,在保證碰撞安全性的同時實現零件減重30%;液壓成形技術將拓展至異形管件一體成型領域。

4.綠色制造與可持續性升級

環保法規趨嚴推動技術變革:干式沖壓工藝逐步替代油基潤滑,減少清洗工序能耗;生物可降解沖壓油研發加速;模具3D打印修復技術使材料再利用率超90%。到2030年,沖壓車間單位能耗有望降低25%,CO?排放減少40%。

5.模塊化柔性生產系統

快速換模(SMED)時間壓縮至3分鐘內,搭配AGV聯動實現多品種小批量混線生產。標準化模組設計(如EUROMAP標準)使產線重組效率提升5O%,滿足個性化定制需求。

關鍵挑戰與趨勢

材料-工藝-設備的協同創新成為關鍵:新材料涌現要求沖壓速度(現有300-1500spm)與精度再突破;復合材料疊層沖裁技術亟待;同時,既懂傳統工藝又掌握AI算法的復合型人才缺口將持續擴大。

未來十年,五金沖壓技術將呈現“精密化、柔性化、低碳化”三位一體發展格局,技術企業的競爭力將從規模化制造轉向快速響應與綠色智造能力。

下一條:沒有了